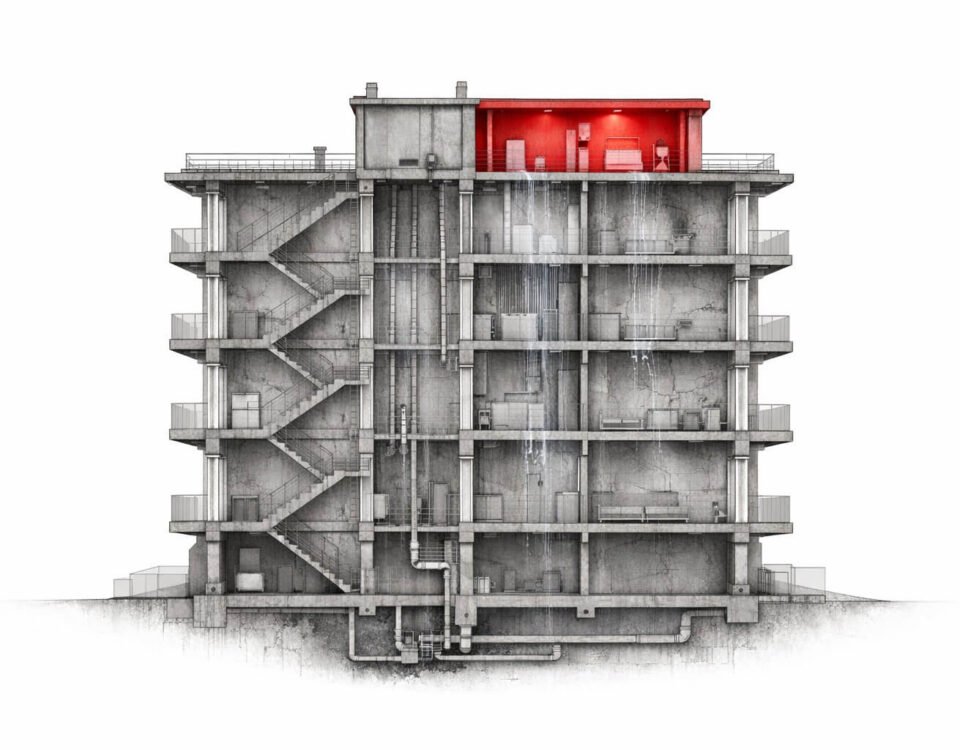

Vecinos preocupados por derrumbe de una vivienda en el Jorge Newbery

16/09/2013Operario herido mientras trabajaba en tareas de derrumbe

18/09/2013El hormigón armado está consolidado como uno de los materiales de construcción más utilizados en el mundo por su precio competitivo y su disponibilidad regional. A la vez, es uno de los más comprometidos respecto a su impacto ambiental debido a la gran cantidad de energía que se requiere para la producción del cemento. En ese sentido, desde hace algunos años se estudian nuevos procesos y combinaciones para reducir la huella ecológica del hormigón.

En ese sentido, en nuestro país se están dando los primeros pasos. “Aproximadamente un 35 % de las empresas que integran la Asociación Argentina del Hormigón Elaborado utilizan en las mezclas cenizas volantes en reemplazo de una porción de cemento”, explica Andrés A. Scarano, socio gerente de Matermix.

La empresa tiene un convenio de exclusividad con la Central Térmica San Nicolás para comercializar toda la ceniza que produce la central (unas 10 mil toneladas al mes). El desecho de la combustión del carbón, que se conoce internacionalmente como fly ash , es compatible químicamente con las pastas cementicias.

Más allá de la reducción del costo de producción del hormigón elaborado, Scarano destaca otros beneficios que se alcanzan al adicional ceniza: “El hormigón es más fácil de trabajar y manipular, ya que puede ser mezclado en proporciones que favorecen a una mejor terminación en verano y no afectan el acabado en invierno”. Esto es posible básicamente porque el hormigón mezclado con cenizas volantes necesita menos agua. “Hay menos contracción y agrietamiento, por eso podemos decir que las cenizas crean un hormigón con una resistencia a la compresión superior en el tiempo”, apunta Scarano.

Por: PAULA BALDO

Fuente: Arq Clarin

Link: Ver Nota

2 Comments

[…] Para la construcción de su pabellón en la Expo Internacional de Milán 2015, Italia utilizará un … […]

[…] El edificio tendrá un uso mixto de oficinas y viviendas, y se extiende en una planta baja y primer piso en doble altura, más una planta retirada y azotea. Goldenberg explica que la adopción del sistema metálico fue un pedido del comitente que buscaba “una estética despojada e industrial”. Y no responde a una demanda económica. Al contrario. Además del mayor costo directo del material, el desarrollo de los detalles fue más trabajoso, según el proyectista. Como ventaja, en seis meses se levantó la estructura completa, bases de hormigón incluidas, del ed…. […]