Campagnoli a MDZ: «Desde que pasó esto, Gils Carbó no me atiende”

25/05/2014Cinco consejos para gestionar obras pequeñas

28/05/2014Un complejo de torres en Córdoba se levantará con moldes especiales que permiten llenar una losa cada 6 días.

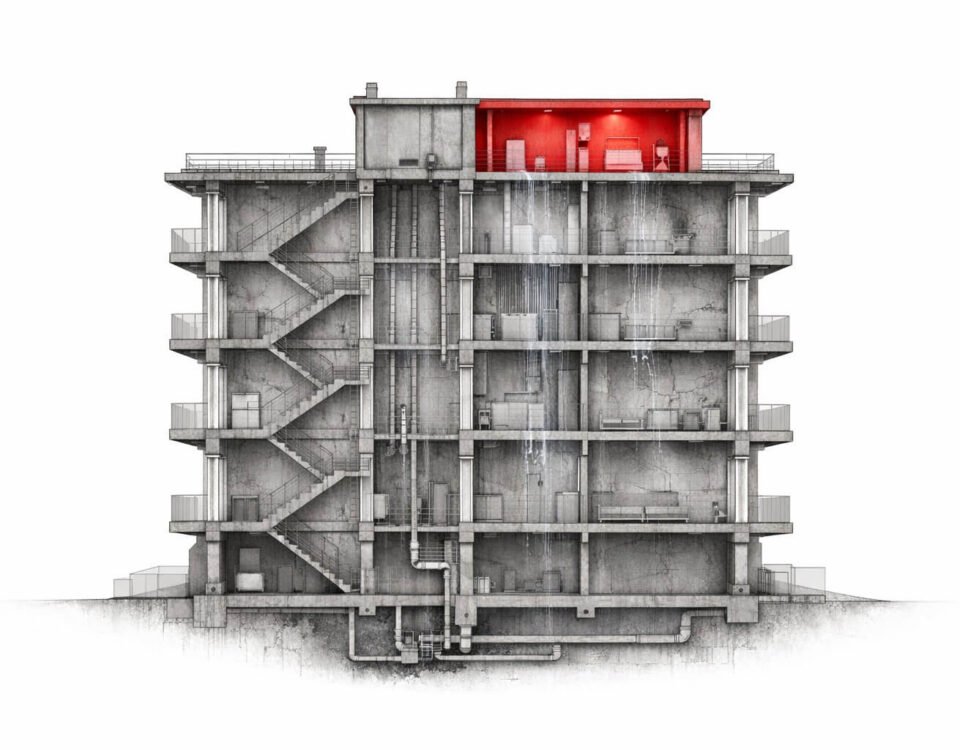

En un complejo de cuatro torres en la ciudad de Córdoba se utilizará un novedoso encofrado de aluminio fabricado especialmente para el proyecto, que permite llenar una losa de 500 m2 cada seis días. La desarrolladora GNI espera amortizar los moldes en esa obra.

“El encofrado puede ser reutilizados mil veces y todavía mantiene una alta calidad de acabado para la formación de la superficie de hormigón”, explica el ingeniero Hernán Bordi, gerente de producción a cargo de la obra. En el complejo Cardinales Alto Panorama, en Avenida Colón y Bv. Zípoli, ya se está hormigonando la primera losa sobre rasante de la primera torre. Como el encofrado se hace a medida de cada planta, las losas de los subsuelos se realizaron con encofrados tradicionales. Las tres torres restantes se levantarán con los mismos moldes, ya que las plantas tipo se repiten. Esa es la clave para que el sistema sea económicamente eficiente y se verifique el ahorro de costos en recursos humanos y gestión de la construcción.

El encofrado es liviano, 24kg/m2, por lo que todo el proceso de montaje se realiza sin asistencia de equipos pesados. Consiste en un molde monolítico que incluye columnas, losas, tabiques y escaleras. La mayoría de los paneles que conforman el sistema son estándar, por eso, ante un nuevo proyecto, se estima que se pueden recuperar entre el 70 % y 80 % de las piezas.

“El sencillo sistema de pins y cuñas hace el montaje más fácil. Los trabajadores sólo necesitan herramientas de mano para montar todo el sistema con facilidad”, destaca Bordi. Esto reduce notablemente el esfuerzo físico de los trabajadores y, por lo, tanto el riesgo de lesiones.

La velocidad es uno de los beneficios principales del sistema de origen chino. Al día siguiente del llenado se recuperan el fondo y los laterales del molde, ya que el diseño del cabezal permite desencofrar sin quitar el apuntalamiento. A los tres días, se puede quitar el molde por completo para subirlo al siguiente nivel. Además, se utiliza una plataforma trepante en el perímetro.

Los paneles se trasladan a su nueva ubicación, ya predefinida, pasándolos por huecos de transferencia dejados en la losa.

Otra de las ventajas de los encofrados de aluminio es que no generan residuos: todas las piezas del sistema se reciclan y vuelven a usar. El lugar de trabajo gana en limpieza y orden, ya que no se utilizan nunca clavos, alambres, madera; y en seguridad, al prescindir de herramientas de corte. Según Bordi, las torres cordobesas serán la primer obra en Latinoamérica en utilizar el sistema. La firma aspira a cerrar un acuerdo de representación con Taal Forms, el fabricante.

A futuro, GNI brindará el apoyo técnico y la gestión: “En la etapa de anteproyecto entramos en contacto directo con los representantes de la fábrica. A partir de los planos y los diagramas estructurales se proporcionará un estudio de viabilidad y una evaluación comercial”, detalla Bordi. Los moldes se arman en la fábrica a modo de prueba y luego se empaquetan de manera de simplificar el montaje en la obra

Fuente: Arq. Clarin

Link: Ver Nota